Apakah Kelebihan Utama Menggunakan MOTOR ROTOR LUKA TIGA FASA dalam Aplikasi Perindustrian?

Dalam era yang dikuasai oleh pemacu frekuensi berubah (VFD), seseorang mungkin mempertimbangkan motor pemutar luka tiga fasa teknologi warisan. Namun, berjalan ke mana-mana kilang pemprosesan tugas berat, lombong atau kemudahan pengendalian bahan berskala besar, dan anda akan mendapati kuda kerja ini boleh dipercayai berkuasa melalui tugas yang paling mencabar. Persoalannya bukan tentang keusangan, tetapi pengkhususan: untuk aplikasi tork tinggi, inersia tinggi tertentu, motor pemutar luka menawarkan gabungan prestasi, kekukuhan dan keberkesanan kos yang sering sukar dipadankan oleh alternatif moden. Artikel ini menyelidiki lebih daripada asas, menyediakan analisis peringkat jurutera tentang kelebihan utama yang dihasilkan motor pemutar luka tiga fasa amat diperlukan dalam aplikasi industri, daripada terkawal bermula kepada penyelenggaraan praktikal.

Prinsip Asas: Kuasa Kawalan Rotor Luaran

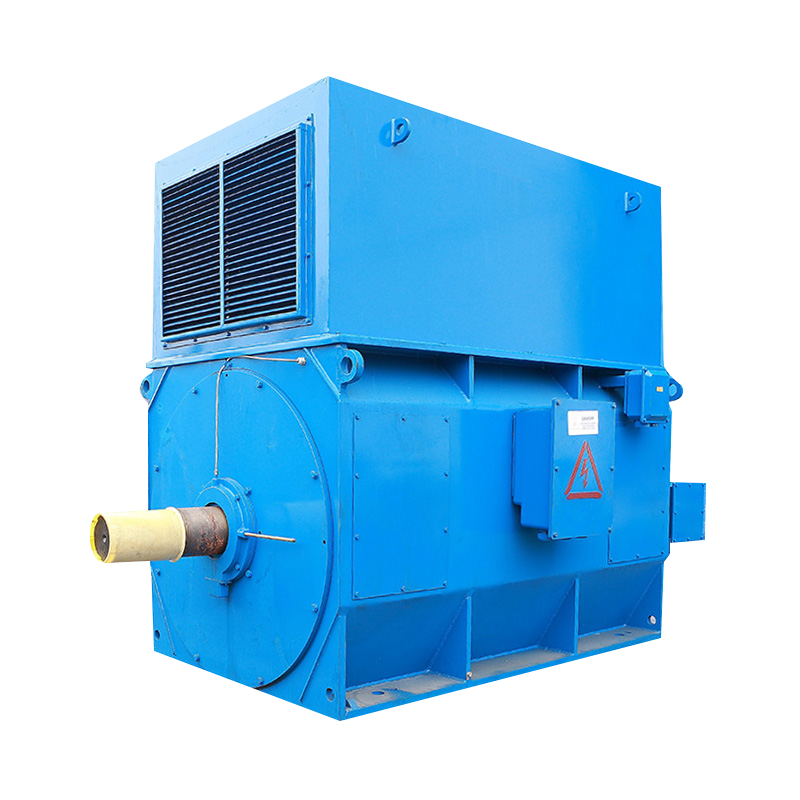

Tidak seperti motor sangkar tupai yang litar pemutarnya dipintas secara kekal, ciri penentu motor pemutar luka ialah belitan pemutar tiga fasanya, dibawa keluar ke stator melalui gelang gelincir dan berus. Seni bina ini membolehkan penyambungan perintang luaran atau kawalan elektronik ke dalam litar pemutar. Perbezaan yang mudah tetapi mendalam ini membolehkan manipulasi langsung ciri-ciri kelajuan tork motor. Dengan meningkatkan rintangan rotor luaran semasa permulaan, impedans berkesan rotor meningkat, yang pada masa yang sama mengehadkan arus masuk dan memaksimumkan tork yang tersedia terus dari kelajuan sifar—keupayaan yang intrinsik kepada reka bentuk motor.

Kelebihan Teras 1: Prestasi Permulaan Unggul untuk Beban Berat

Di sinilah motor pemutar luka benar-benar cemerlang. Keupayaan mereka untuk memberikan tork permulaan yang tinggi dengan arus permulaan yang rendah menyelesaikan dua masalah industri kritikal: tekanan mekanikal pada peralatan yang didorong dan tekanan elektrik pada bekalan kuasa.

Menakluk Inersia Tinggi: Pilihan Ideal untuk Penghancur & Kilang

Apabila membandingkan a motor pemutar luka tiga fasa vs sangkar tupai untuk aplikasi penghancur , keunggulan rotor luka adalah jelas. Penghancur, kilang bebola dan kipas besar memberikan inersia putaran yang besar. Motor sangkar tupai standard yang bermula merentasi garisan akan menarik 600-800% arus beban penuh sambil memberikan hanya 150-200% tork terkadar, menyebabkan penurunan grid yang teruk dan pecutan tekanan yang berpanjangan. Motor pemutar luka dengan perintang luaran bersaiz betul boleh menyampaikan 200-250% tork beban penuh manakala hanya menarik 150-200% arus. Ini menghasilkan pecutan licin, terkawal dan lebih pantas bagi beban inersia tinggi, meminimumkan haus pada gear, gandingan dan jentera yang digerakkan itu sendiri.

Ketepatan dalam Pergerakan: Penyelesaian Kritikal Keselamatan untuk Pengangkat

Soalan tentang mengapa menggunakan motor pemutar luka untuk aplikasi angkat berpusat pada kawalan dan keselamatan. Pengangkat dan kren memerlukan bukan sahaja tork permulaan yang tinggi untuk mengangkat beban, tetapi, yang lebih penting, kawalan yang tepat semasa pecutan dan nyahpecutan untuk mengelakkan hayunan beban. Kawalan rintangan berlangkah motor pemutar luka membolehkan pengendali berjalan dengan lancar melalui pecutan dan, yang penting, menggunakan perintang untuk brek elektrik terkawal semasa menurunkan. Ini menyediakan keupayaan "permulaan lembut" dan "hentian lembut" yang wujud yang meningkatkan keselamatan, mengurangkan kejutan mekanikal, dan membolehkan pengesanan beban yang tepat, yang sukar dicapai dengan pasti dengan persediaan asas motor sangkar tupai.

Kelebihan Teras 2: Kawalan Kelajuan Teguh dan Jimat

Untuk aplikasi yang memerlukan variasi kelajuan terhad, motor rotor luka menawarkan penyelesaian yang sangat kukuh. Kefahaman bagaimana untuk mengawal kelajuan motor pemutar luka tiga fasa adalah mudah: dengan mengubah rintangan dalam litar pemutar, anda menukar gelinciran motor, dan dengan itu kelajuannya. Lebih banyak rintangan bersamaan dengan gelinciran yang lebih tinggi dan kelajuan operasi yang lebih rendah. Kaedah ini menyediakan cara kawalan kelajuan yang mudah, kos efektif dan teguh, terutamanya dalam persekitaran yang keras di mana elektronik halus mungkin gagal.

- Perintang Berlangkah Tradisional: Tebing perintang yang besar tetapi sangat teguh ditukar melalui penyentuh. Sesuai untuk persekitaran yang kotor dan panas.

- Rheostat Cecair: Berikan pecutan yang lebih lancar dengan mengubah paras elektrolit atau rendaman plat, selalunya digunakan dalam motor gelang gelincir berkuasa tinggi.

- Pengawal Rotor Keadaan Pepejal: Pencincang elektronik moden yang mengubah rintangan berkesan dengan kawalan PWM, menawarkan kecekapan yang lebih baik dan kawalan yang lebih halus daripada perintang berlangkah.

Apabila menilai pilihan kawalan kelajuan, pertimbangan utama bagi jurutera ialah jumlah kos pemilikan dan kesesuaian alam sekitar. Jadual di bawah membezakan penyelesaian rotor luka dengan motor sangkar tupai dipacu VFD di mana-mana untuk aplikasi julat kelajuan terhad berkuasa tinggi biasa.

| Ciri | Motor Rotor Luka dengan Kawalan Rintangan | Motor Sangkar Tupai dengan VFD |

| Kos Permulaan (Kuasa Tinggi) | Secara amnya lebih rendah untuk motor dan sistem kawalan. | Jauh lebih tinggi, terutamanya untuk pemacu yang dinilai untuk tork permulaan yang tinggi. |

| Julat Kawalan Kelajuan | Terhad (biasanya 50-100% daripada kelajuan segerak). Terbaik untuk pengurangan kelajuan tetap atau berperingkat. | Sangat lebar (0-120%). Cemerlang untuk variasi kelajuan yang tepat dan berterusan. |

| Kekasaran Alam Sekitar | Cemerlang. Bank perintang dan motor sangat bertolak ansur dengan habuk, kelembapan dan perubahan suhu. | Sederhana kepada Miskin. VFD memerlukan persekitaran yang bersih, sejuk atau kandang pelindung yang mahal. |

| Harmonik & Faktor Kuasa | Tidak menjana harmonik sisi garis. Faktor kuasa berkurangan dengan pengurangan kelajuan. | Menghasilkan harmonik yang memerlukan pengurangan. Boleh mengekalkan faktor kuasa tinggi merentasi julat. |

| Kerumitan Penyelenggaraan | Mekanikal/elektrik (berus, perintang, penyentuh). Boleh diramal dan selalunya mudah. | elektronik. Memerlukan pengetahuan khusus untuk menyelesaikan masalah. |

Kelebihan Teras 3: Grid Sendiri dan Perlindungan Peralatan

Faedah elektrik yang paling langsung adalah menjawab bagaimana motor pemutar luka mengurangkan arus masuk . Mengikut reka bentuk, arus permulaan biasanya dipegang pada 150-200% FLC, berbanding 600-800% untuk motor sangkar tupai DOL. Ini mempunyai implikasi komersial yang ketara:

- Kesan Grid Dikurangkan: Mengelakkan kendur voltan yang boleh mengganggu peralatan sensitif lain pada bekalan yang sama.

- Kos Infrastruktur yang Lebih Rendah: Membolehkan penggunaan transformer dan kabel yang lebih kecil, mengurangkan perbelanjaan modal awal.

- Permulaan Lembut Inheren: Kenaikan tork terkawal melindungi peralatan yang dipacu daripada kejutan mekanikal secara tiba-tiba, memanjangkan jangka hayat kotak gear, penghantar dan gandingan.

Konteks Industri: Niche yang Berkembang dalam Dunia VFD

Walaupun penggunaan VFD terus berkembang, motor pemutar luka tidak kekal statik. Nichenya sedang diperkukuh oleh kedua-dua permintaan berterusan dan kemas kini teknologi. Menurut analisis pasaran elektro-teknikal 2024 yang tertumpu pada industri berat, permintaan untuk penyelesaian permulaan tork tinggi dalam pasaran baru muncul dengan infrastruktur grid yang kurang stabil telah menyaksikan pertumbuhan tahunan 3-5% yang stabil, dengan sistem rotor luka yang dimodenkan yang menampilkan pengawal rotor keadaan pepejal menangkap bahagian yang ketara. Tambahan pula, semakan 2023 terkini bagi standard IEC 60034-30-1 untuk kelas kecekapan motor, sambil menyasarkan motor sangkar tupai, telah mendorong pembangunan dalam mengoptimumkan kecekapan sistem pemacu lengkap aplikasi rotor luka, termasuk skim kawalan yang dipertingkatkan untuk perintang luaran untuk meminimumkan kehilangan gelincir semasa operasi keadaan mantap.

Sumber: IEC - Piawaian Elektroteknikal Antarabangsa & Laporan Analisis Pasaran Industri

Memastikan Kebolehpercayaan Jangka Panjang: Amalan Terbaik Penyelenggaraan

Kelebihan prestasi motor rotor luka adalah bergantung kepada penyelenggaraan yang betul. Program penyelenggaraan berstruktur adalah penting.

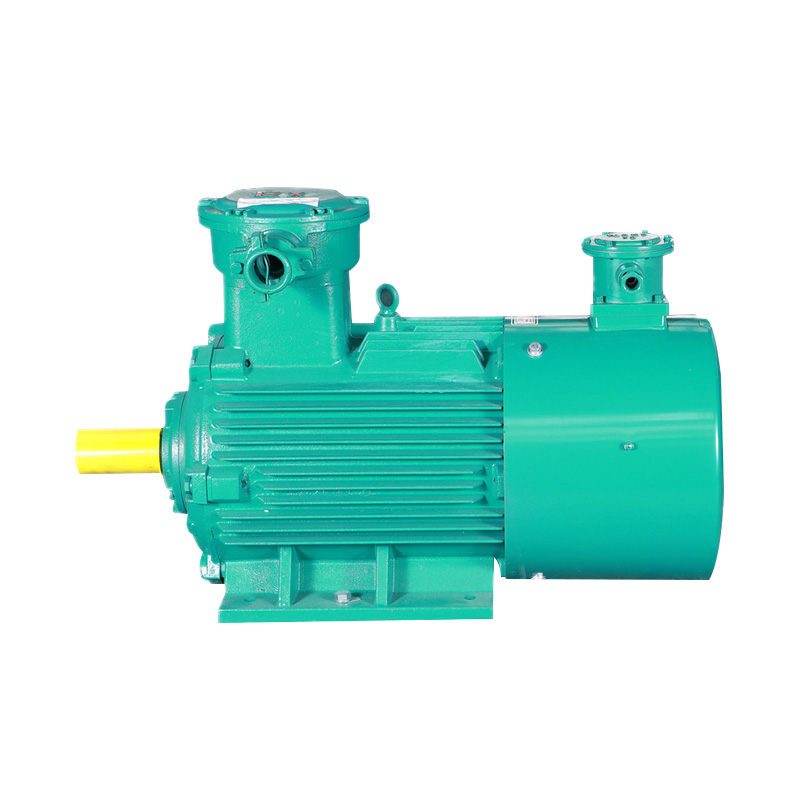

Penjagaan Proaktif: The Panduan Penyelenggaraan Gelang Slip untuk Motor Aruhan Rotor Luka

Gelang gelincir dan pemasangan berus ialah komponen haus utama sistem. Amalan terbaik termasuk:

- Pemeriksaan & Pembersihan Berkala: Semak pembentukan habuk (habuk karbon konduktif amat berbahaya) dan bersihkan dengan kain bukan filamen dan pembersih yang sesuai.

- Haus & Tekanan Berus: Ukur panjang berus dengan kerap dan gantikan mengikut spesifikasi pengeluar. Pastikan tekanan spring adalah sekata dan betul untuk mengekalkan sentuhan yang baik dan meminimumkan percikan api.

- Keadaan Permukaan Gelang Gelang: Pantau untuk alur, pitting, atau haus tidak sekata. Penyelenggaraan ringan dengan kertas kasar halus mungkin mencukupi; kes yang teruk memerlukan pemesinan semula profesional.

- Pemerhatian Percikan: Beberapa percikan adalah perkara biasa di tepi belakang berus. Percikan api yang berlebihan (melebihi piawaian IEC/GB) menunjukkan masalah dengan tekanan, permukaan gelang atau gred berus.

A Praktikal Menyelesaikan Masalah Motor Rotor Luka Tiga Fasa Masalah Biasa

Panduan rujukan cepat untuk isu biasa:

- Berus Percikan/Kehausan Berlebihan: Periksa tekanan berus, gred, dan keadaan permukaan gelang gelincir. Pastikan cincin bersih dan sepusat.

- Motor Berjalan Perlahan/Terlalu Panas: Berkemungkinan berlaku kerosakan pada litar rintangan luaran (sambungan terbuka, penyentuh gagal, langkah tersekat). Semak bank rintangan dan urutan kawalan.

- Arus Fasa Tidak Sekata: Boleh menunjukkan litar terbuka dalam satu fasa rotor (plumbum patah, berus haus teruk), atau ketidakseimbangan dalam perintang luaran.

- Getaran/Bunyi: Periksa galas yang haus (biasa kepada semua motor) tetapi juga periksa seretan berus yang tidak rata atau masalah mekanikal dengan pemasangan gelang gelincir.

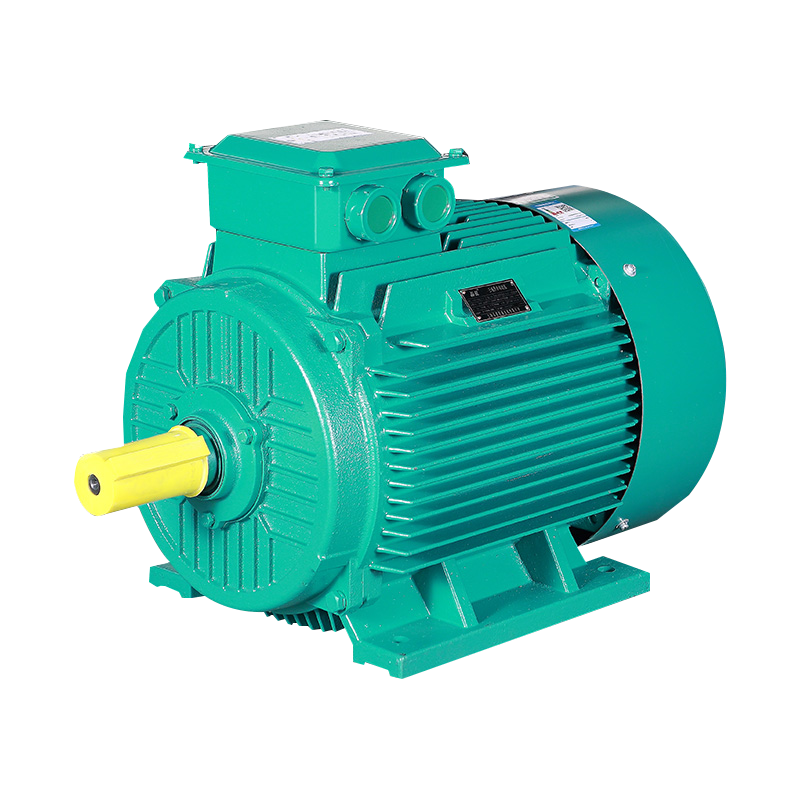

Soalan Lazim: Motor Rotor Luka Tiga Fasa

1. Adakah motor pemutar luka kurang cekap daripada motor dipacu VFD?

Pada kelajuan penuh dengan rotor dipintas, kecekapannya setanding dengan motor sangkar tupai kelas yang serupa. Semasa pengurangan kelajuan melalui rintangan, kecekapan menurun apabila kehilangan gelinciran hilang dalam perintang. VFD moden boleh menjadi lebih cekap merentasi julat kelajuan yang luas. Walau bagaimanapun, untuk aplikasi berkelajuan tetap atau julat terhad, jumlah perbezaan kecekapan sistem mungkin boleh diabaikan, dan kos permulaan yang lebih rendah dan ketegaran sistem pemutar luka yang lebih tinggi boleh menawarkan jumlah kos pemilikan yang lebih baik.

2. Adakah penyelenggaraan berus merupakan kelemahan utama?

Ia adalah pertimbangan, tidak semestinya kelemahan. Penyelenggaraan berus dan gelang gelincir adalah tugas yang boleh diramal dan berjadual. Dalam persekitaran yang keras, penyelenggaraan mekanikal ini selalunya diutamakan berbanding kegagalan elektronik VFD yang sensitif. Bahan dan reka bentuk berus moden telah memanjangkan selang perkhidmatan dengan ketara, kadangkala melebihi 12-18 bulan operasi berterusan.

3. Bolehkah motor pemutar luka digunakan dengan VFD?

Ya, dalam konfigurasi yang dipanggil sistem "double-fed", tetapi ia adalah kompleks dan tidak biasa. Secara lebih praktikal, VFD boleh digunakan pada bahagian pemegun motor pemutar luka (dengan pemutar dipintas), tetapi ini menafikan kelebihan permulaannya dan jarang kos efektif berbanding dengan menggunakan motor sangkar tupai standard.

4. Apakah sebab utama untuk memilih satu hari ini?

Pemacu keputusan utama ialah: 1) Keperluan untuk tork permulaan yang sangat tinggi dengan arus masuk terhad (untuk penghancur, pemampat), 2) Keperluan untuk kawalan kelajuan yang mudah dan lasak dalam persekitaran yang keras (kotor, basah, panas), dan 3) Aplikasi di mana pecutan/penyahpecutan terkawal adalah penting untuk sebab keselamatan atau proses (pengangkat, penghantar besar).

5. Bagaimanakah saya tahu jika permohonan saya memerlukannya?

Lakukan analisis kereta api pandu terperinci. Soalan utama: Apakah WR 2 (momen inersia) beban? Apakah pemecahan dan tork pecutan yang diperlukan? Apakah had grid? Apakah persekitaran operasi? Jika analisis menunjukkan inersia tinggi, tork permulaan yang tinggi, dan keperluan untuk permulaan terkawal dalam kekangan grid, motor pemutar luka harus menjadi pesaing teratas.